|

Marmor, Agglomarmor

& Kunststeine.

|

|

KS 001 Agata |

KS 002 Corniola |

KS 003 Diamante |

KS 004 Gris Arco Iris |

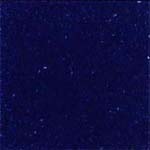

KS 005 Lapis |

KS 006 Onice |

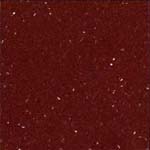

KS 007 Rubino |

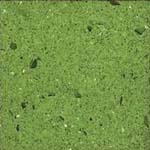

KS 008 Smeraldo |

KS 009 Topazio |

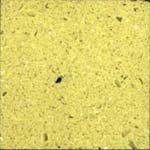

KS 010 Tormalina |

KS 011 Turzhese |

KS 012 Zircone |

|

|

|

|

|

|

|

|

Marmor

Unter Marmor versteht man metamorphe oder nur metamorphisierte Kalksteine, Dolomite oder Mischungen aus beiden mit körnig-kristallinem Gefüge. Als Marmor bezeichnet man landläufig normale, dichte, farbige Kalksteine, die schleif- und polierfähig sind. Diese Bildungen unterscheiden sich signifikant in den Gefügeeigenschaften und ihrer Beständigkeit vom echten Marmor (Bildhauermarmor). Echte Marmore (z.B. Carrara-Marmor) entstehen durch Metamorphose. Dabei wird die ursprünglich dichte, regelmäßige Kalksteinstruktur in eine gleichmäßig mittel- bis feinkörnige Struktur umgewandelt. Da sich die chemische Zusammensetzung dabei nicht ändert, ist Marmor chemisch ein carbonatisches Gestein. Aufgrund seiner leichten Bearbeitbarkeit eignet sich der grobkristalline Marmor aus Carrara besonders für plastische Arbeiten.

Agglomarmor

Agglomarmor ist ein industrielles Produkt, für dessen Herstellung ausgewählte

Marmorsplitter mit Polyesterharz gebunden werden. Mit der Produktion und

Anwendung von Agglomarmor wird man sowohl ökologischen und finanziellen

Ansprüchen als auch ästhetischen Anforderungen gerecht.

Wobei verglichen mit Marmor besonders folgende Gründe für Agglomarmor sprechen:

- Gleichmäßigkeit der Farbe;

- bessere Technische und physische Eigenschaften;

- Preiswerter

Im Laufe der Jahre und der sich immer weiter entwickelnden Technologie, hat sich auch das Grundkonzept von Agglomarmor weiterentwickelt, wodurch auch die Produktpalette entscheidend erweitert werden konnte:

- dem Agglomerat werden Farben beigemischt, wodurch Farbtöne und Farbeffekte geschaffen werden, die in der Natur nicht vorkommen.

Kunststeine

Marmorgestein kunstharzgebunden

Granitgestein kunstharzgebunden

Quarzgestein kunstharzgebunden

Kunstharzgebundene Steine entstehen aus der Zusammenfügung von zwei oder mehr Einzelkomponenten.

Ein so zusammengesetzter Werkstein kann

physikalische und mechanische Eigenschaften aufweisen, die hochwertiger als die

seiner Ausgangsmaterialien sind, weil er die gewünschten

Komponenteneigenschaften amalgamiert und gleichzeitig die weniger vorteilhaften

ausschließt.

Somit haben die Kunststeinfarben erstaunliche technische Eigenschaften und

ermöglichen neue ästhetisch überzeugende chromatische Lösungen. Dank eines

komplizierten und technologisch aufwendigen Herstellungsprozesses, werden die

Vorteile des Natursteins mit denen des Bindemittels vereint. Die Probleme von

echten Natursteinprodukten (Risse und Farbschwankungen) können somit

ausgeschaltet werden .

Kunststeine können in vier große Produktfamilien aufgeteilt werden, die ähnliche

technische Eigenschaften haben und abhängig sind von den Eigenschaften und

Korngrößen der jeweiligen Steinmischungen (siehe die unten folgende Tabelle):

|

Marmor Kunstharz |

Marmor/Granit Kunstharz |

Quarz Kunstharz |

|

|

Grobkönig |

Feinkörnig |

Feinkörnig |

Feinkörnig |

|

Korngrößen

bis zu |

Korngrößen

bis zu |

Korngrößen

bis zu |

Korngrößen bis zu 8 mm |

|

Technische und Physikalische Eigenschaften , die besser sind als das zugrundeliegende Natursteinprodukt |

Technische und Physikalische Eigenschaften , die besser sind als das zugrundeliegende Natursteinprodukt |

Technische und Physikalische Eigenschaften , die besser sind als das zugrundeliegende Natursteinprodukt |

Technische und Physikalische Eigenschaften , die besser sind als das zugrundeliegende Natursteinprodukt |

|

|

Fast unbegrenzte Farbpalette |

Fast unbegrenzte Farbpalette |

Fast unbegrenzte Farbpalette |

Die technischen und physikalischen

Eigenschaften hängen hauptsächlich von den jeweiligen Grundstoffen

ab. Die ästhetischen Charakteristiken hingegen werden von den Korngrößen und

den Einfärbungsmöglichkeiten der inorganischen Pigmente bestimmt.

Alle Agglomeratprodukte enthalten einen hohen Steinanteil und nur ein Minimum an Bindemitteln. Alle damit verbundenen technischen Eigenschaften sind somit mit den jeweiligen Steinvorsatzmaterialien (Marmor, Granit, Quartz) eng verbunden. Alle Quarzprodukte sind säurebeständig und ritzfest.

Das normalerweise im Produktionsprozess

verwendete Bindemittel ist ungesäuertes Polyesterkunstharz.

Die nachfolgende Tabelle stellt schematisch auf der Grundlage der

zugrundeliegenden Steinkörnungen (Marmor, Granit oder Quarz) den

Herstellungsprozess dar.

|

Marmor/Kunstharz (grob-und feinkörnig) |

Quarz/Kunstharz (feinkörnig) |

|

1.

Mischung der Grundstoffe und Füllen der Rohblockformen; |

1.

Mischung der Grundstoffe und Aufbringen auf ein Förderband; |